(节选)

微粒子喷丸处理是近年来兴起的一种新型金属表面处理方法,因其在零部件的抗疲劳性能、耐磨性能和耐腐蚀抗氧化等方面带来的效果备受关注,微粒子喷丸在运输机械零件(如飞机、汽车等)、机械和装置上得以广泛应用。该处理方式在构件和材料的减磨抗磨应用中只要集中在两个方面,一是利用超高速粒子高速、反复冲击使材料表面形态及性能发生改变,改善材料的耐磨性,该方法称为Fine Panicle Bombarding,简称FPB;二是用高压空气冲击使微粒子基体材料表面沉积,产生厚达几微米的镀膜层,该方法称为Powder Impact Plating,简称PIP。常用Cr,Sn,Ag和MoS2等软质金属微粒或具有固体润滑特性的微粒作为喷射沉积材料,达到了降低基材摩擦系数的目的。

本文从提高材料摩擦学性能角度出发,采用微粒子喷丸技术,对活塞裙材料做表面处理,改变材料表面特性,综合评价和分析该处理方式对不同活塞裙材料摩擦学性能的影响。

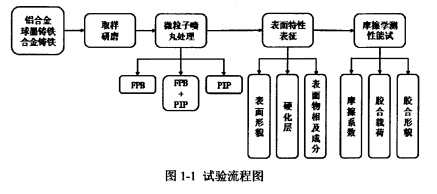

1 技术路线

本试验流程图如下,首先取样研磨,模拟在实际生产中活塞和气缸表面利用珩磨技术制备出的表面网纹或沟槽织构。利用喷丸机对材料进行喷丸处理(FPB)和粒子喷射沉积处理(PIP)。然后,对喷丸或喷锡前后的试样进行逐级加载的摩擦磨损试验,研究该处理方式对材料摩擦学性能的影响。

2材料改质层的形成原理

根据喷丸处理结果,微粒子喷丸处理在较软的铝合金和较硬的球墨铸铁材料表面均形成了一定厚度的改质层。但不同材料的表面改质层组织特性不同,因此,不同材料经喷丸处理时表面改质层的形成原理不同。

对于硬度较低的铝合金材料,由于丸粒撞击,试样表面材料产生严重的塑性变形,且表面细化区域材料有明显的机械混合迹象。因此铝合金材料表面改质层的形成包含两种情况。一是由高压空气携带大量的微粒子丸粒以极高的速度反复撞击金属表面,使表面发生强烈的塑性变形,从而导致晶粒细化。其细化过程如下:丸粒撞击试样表面,材料被冲击部位发生辐射状流变。丸粒能量足够大时,冲击部位接触应力超过材料的屈服极限,材料表面发生永久性塑性变形,产生如图3-5所示的撞击凹坑。撞击凹坑下方是塑性变形层。由与丸粒尺寸和材料塑性传播的滞后性,撞击所致的塑性变形集中于接触表面附近,随碰撞次数的增加,塑性变形区域内产生高密度位错。位错在晶界处的大量堆积产生应力集中,使得相邻晶粒发生滑移。变形程度增加,表面晶粒变形程度加剧,此时,晶粒内部发生大量的位错反应,异号位错消失,同号位错重组形成亚晶界。最终亚晶界出现形成亚晶粒,晶粒细化。二是由于微粒子丸粒在试样表面产生微犁削作用,在表面产生细小的犁削产物,细小的犁削产物经丸粒机械研磨而形成晶粒细化的改质层。其细化过程如下:高速丸粒以一定角度撞击金属表面,犁削金属表面产生细小的未脱离金属基体的褶皱。由于后续丸粒的撞击,该犁削产物被冲压在原始试样表面。随后,在相邻部位由于丸粒的撞击再次形成犁削产物,再经丸粒撞击后与原始犁削产物发生机械混合。大量丸粒反复冲击试样,产生大量的尺寸细小的犁削产物,经丸粒的频繁碰撞发生强烈的塑性变形、破碎和冷焊,并最终形成晶粒细小的改质层。

对于硬度较大的球墨铸铁材料,喷丸过程中微粒子丸粒对金属表面的犁削作用明显较小,喷丸过后试样尺寸变化小,且表面塑性变形程度较低。从试验结果可知,喷丸处理过后,球墨铸铁表面晶粒也存在细化现象,细化的晶粒一部分是由于丸粒撞击在表面的机械研磨产生的机械混合层,另一部分是马氏体白层形成。因此,铝合金的不同,其表面改质层的形成还包含近表面产生的材料相变。由于丸粒的撞击,金属表面温度迅速升高,由于碰撞时间极短,暴露在空气中的金属温度迅速降低,使金属最表面的材料产生热处理效果。根据日本学者HayatoMaeda的研究,粒径为50岬的高速工具钢丸粒经0.4MPa的压缩空气加速,在喷射距离不到200mm的区域内,速度可达200m/s以上。高速丸粒碰撞金属表面后,部分动能转化为内能使材料表面温度上升,根据传热学理论可计算出在极短的时间内(1个微秒内),金属表面的温度可达1000℃以上。在该温度下,球墨铸铁内的组织可发生奥氏体化,由于冷却时间极快,奥氏体转变为图3.17所示的马氏体。单个丸粒碰撞的情况下,由于丸粒尺寸小,撞击区域小,发生热处理的区域较小,形成的马氏体只出现在最表面。且由于冷却时间极短,马氏体晶粒较细,腐蚀后看不出马氏体晶界,因此表面马氏体为白色。

3结论

(1)微粒子喷丸可降低材料表面粗糙度,提高表面硬度,得到微凹坑织构,细化近表面组织;喷锡可在材料表面实现沉积形成氧化锡薄膜,降低表面粗糙度且可以维持表面原始织构;不同喷丸工艺下表面改性层特性不同。

(2)胶合试验表明,微粒子喷丸、喷锡和喷丸+喷锡复合处理都可改善摩擦性能,降低摩擦系数,减轻磨损,提高抗胶合能力,且复合处理效果最好。其中微粒子喷丸工艺参数对摩擦学性能有较大的影响,对铝合金材料,最佳微粒子喷丸工艺为Al-SP0.2,对球磨铸铁材料为Fe-SP0.6。

(3)微粒子喷丸后,较低的粗糙度有利于改善润滑使摩擦系数减小;较高的表面硬度可提高表面强度,减轻磨损损伤,提高胶合载荷;浅凹坑织构可影响材料表面润湿性、存储润滑油及磨屑从而改善润滑环境,提高摩擦学性能;近表面细化组织可有效抑制表面裂纹的萌生及扩展,减轻接触面粘着磨损。

苏公网安备32011602010327号

网站备案号:苏ICP备2020067851号-1

苏公网安备32011602010327号

网站备案号:苏ICP备2020067851号-1